多くの製品にはテキスタイルが適切に使用されています。そのような繊維製品の 1 つが傘です。傘は、雨、雪、日光から身を守るための天蓋と簡単に定義できます。

アンブレラという用語は、ラテン語で「日陰」を意味するumbraに由来しています。傘は一般に、一部の社会ではファッションステートメントを演出する手持ちのポータブルデバイスであり、他の社会ではアクセサリーとして使用されます。

ただし、これらの中には、パティオテーブルやその他の屋外用家具に固定できるほど大きいものもあります。傘の代名詞でもある「パラソル」です。日傘は大きくても小さくても構いませんが、主に太陽から身を守ることのみを目的としています。

目次

傘の生地選び

歴史的に見て、傘はリネン、綿、革、シルクの一種であるタフタ、レース、そして最初に傘専用に作られた特別な生地であるグロリアなど、さまざまな生地で作られていました。

「明るい」を意味するグロリアは、シルク、ウール、コットンの平織りです。その後、レーヨンとアセテートが傘の製造に広く使用されるようになりました。現在ではナイロンタフタの裏面にアクリルコーティングを施し、表面をスコッチガード加工したものが一般的に使用されています。

最近では、傘メーカーも新しい撥水加工を施したマイクロファイバー生地を使用しています。

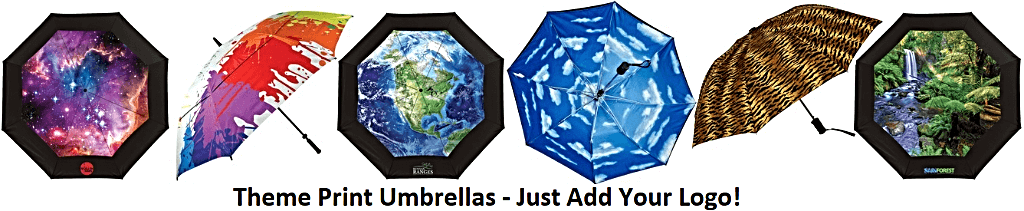

ナイロンタフタを使用する場合、生地のコーティングと仕上げは通常、生地供給業者によって行われます。生地の柄やデザインを選ぶのは傘メーカーの特権です。

これらの傘メーカーは、ロータリー スクリーンやシルク スクリーン プロセスを利用して独自のパターンやデザインを追加することもできますが、これは限られた数の傘の特別注文の場合にのみ費用対効果が高くなります。

傘ができるまで

傘の製造は、さまざまな部品を丁寧に接合する手作業の組み立てプロセスです。布製の天蓋のほかに、傘の他の部品は、シャフト、親骨、担架、ランナー、ハンドルです。それらは、木、金属、プラスチック、またはその他の同様の材料で作ることができます。

シャフト

シャフト

通常、木製、スチール、またはアルミニウムで作られています。大型のゴルフ傘でよく見られるように、グラスファイバーやその他のプラスチックが使用されることもあります。木製の場合、シャフトは旋盤や旋盤などの木材成形機械の助けを借りて作られます。金属およびプラスチックのシャフトを引き抜きまたは押し出し加工して、必要な形状を与えます。

肋骨とストレッチャー

傘の天蓋の下には骨が通っており、骨と傘の軸を担架で繋いでいます。それらはリブが「U」字型になるように系統的に組み立てられており、通常はスチールなどの金属で作られています。

リブは、上部ではなく、端の周りに歯が付いた薄い丸いナイロンまたはプラスチック片で、細いワイヤーで固定された上部にはめ込むことによってシャフトに取り付けられます。ストレッチャーはプラスチックまたは金属のランナーで傘のシャフトに接続されており、ランナーは開閉時に傘のシャフトに沿って移動します。

リブとストレッチャーはジョイナーで相互接続されます。ジョイナーは通常、小さな接合された金属製のヒンジです。傘の開閉と同時にジョイナーが90度以上の角度で開閉します。そして、各傘のシャフトには XNUMX つのキャッチ スプリングがあります。

これらは小さな金属片で、傘をシャフトに沿って上にスライドさせて開くとき、および傘をシャフトの下にスライドさせて閉じるときに、もう一度押す必要があります。金属シャフトは一般に中空であるため、キャッチ スプリングを簡単に挿入できます。

木製のシャフトは、キャッチ スプリング用のスペースを作るために中空にする必要があります。通常、ピンまたはその他のブロック装置が上部キャッチ スプリングの数インチ上のシャフトに配置され、ランナーが上部キャッチ スプリングを超えたときにキャノピーが傘の上部を滑り落ちないようにします。

キャノピー

傘の天蓋は、個々のパネルのリブに手縫いされています。キャノピーは 1 枚の布から切り出すことができません。これは、各パネルを織りの糸パターンに従ってキャノピーの曲線に合わせて成形する必要があるためです。そうしないと、素材がバイアスを引っ張ってしわができてしまいます。

各パネルはゴアと呼ばれる材料の山から個別にカットされます。複数の層を一度に機械切断することも可能で、手間がかかりません。スタンダードな雨傘は8枚パネルです。ただし、日傘や子供用傘などの小さな傘には、パネルが 6 枚ある場合もあります。大きな傘には、パネルが 12 枚もある場合もあります。

金属製のフェルールは、天蓋を通過する傘の先端に押し込まれて接着される場合とそうでない場合があります。木、プラスチック、金属、その他の素材で作られたハンドルは、ネジや接着剤を使用してシャフトの端に固定されます。

リブがキャノピーを越えて到達するカバーの端部は、何もカバーせずに残しておくことも、小さなプラスチックまたは木製のエンドキャップで覆うこともできます。これらのエンドキャップは、押し込むかねじ込むか、または接着してリブの端に縫い付けます。エンドキャップに小さな穴。これで傘の製作工程は完了です。

傘のバリエーション

傘のバリエーション

棒傘は通常、上記のような工程で作られます。ただし、基本的な技術は同じでも、棒状の傘よりも機械的に複雑な折りたたみ式の雨傘もあります。

両者の違いは、折りたたみ傘を作成する際に、それ自体が伸縮する 2 ピースのシャフトが使用されることです。これとは別に、傘の上部に沿った追加のランナーのセットも提供されます。

良質な傘は、いつでも快適に使用でき、本来の役割を果たします。かつてはパネルの枚数が多いほど良い傘とされていましたが、生地などの素材の品質が向上し、それが良い傘の基準ではなくなりました。

傘を購入するときは、ハンドルの快適さ、傘の開閉のしやすさ、傘の部分と傘骨の密着度を確認する必要があります。

傘の製造工程

ラージカット:

生地を適切なサイズにカットすることは、「ラージカット」または「ファーストカット」と呼ばれる最も最初の工程です。山積みになった生地を機械や手作業で長方形に裁断する加工です。セカンドカットの前段階です。

スモールカット:

この工程は「スモールカット」と呼ばれ、「セカンドカット」と呼ばれることもあります。目的は、生地を長方形から三角形にカットすることです。木を型にして三角形の炎の形を作ります。長方形の生地に型を置き、生地を手で三角形にカットします。生地の三角形の部分はゴアと呼ばれ、傘のパネルにあたります。

印刷:

ここではシルクスクリーン印刷を例に説明します(詳しくは「印刷方法」をご覧ください)。マチを長いテーブルの上に置きます。次に、各マチに木の炎を当て、グラフィックを生地にプリントします。

キャノピーの組み立て:

印刷されたゴアの準備が完了したら、次のプロセスはキャノピーの組み立てです。通常の傘は8枚のマチをミシンで縫い合わせて天蓋を作ります。

傘の先端の取り付け:

チップは、リブでキャノピーを安定させるために各リブの端に貼り付けられた金属またはプラスチック片です。特殊なミシンを使用して、先端部分を生地に縫い付けていきます。チップの装着数はリブの数と同じです。

フレームとキャノピーを結合します。

次の工程は、キャノピーを各リブで縫製することです。このプロセスには機械は使用されません。完全に手作業で組み立てられています。

ハンドルのインストール:

ハンドルをシャフトに取り付けるには、ねじ込み、シャフトの加熱、接着によるハンドルの固定など、いくつかの方法があります。

品質チェック:

品質管理は各プロセスの中で最も重要な領域です。そこで、生産ラインや工程ごとにQC担当者を任命しました。すべての組み立てと生産プロセスが完了した後、すべての傘は品質管理部門に送られ、梱包前の最終品質検査プロセスが行われます。

包装:

QCテストに合格した傘はすべて梱包部門に送られ、カートンに詰められます。通常、各外箱には 60 つの内箱があり、それぞれに傘 XNUMX 本が入っています。

専門の傘工場から高品質の傘を今すぐ購入してください。

コストを 30% ~ 50% 節約できます。

電子メール: info@hfumbrella.com アプリとは:86 13527750521